人员自动定位系统, 有效推动化工安全管理职能化建设

需求与挑战

在化工行业迅速发展的过程中,安全问题也愈发显现。比如在化工生产过程中,大部分化工厂事故的发生是疏于对人的管理,由于化工园区建筑多层、厂区面积较大,作业人员众多且分散,管理措施很难落实到位,传统巡检方式或人工监察已不能满足化工厂对于作业的安全需求。如何才能通过一种科学化、智能化的方式提升工厂的管理效率与安全监测呢?

近年来,国家相关行业管理部门十分重视智慧化工园区建设,强化源头治理,从根本上防范化解危险化学品系统性安全风险。2020年,中共中央办公厅、国务院办公厅印发了《关于全面加强危险化学品安全生产工作的意见》,并发出通知,要求各地区各部门结合实际认真贯彻落实。工业和信息化部、应急管理部也发布了《“工业互联网+安全生产”行动计划(2021-2023 年)》和应急管理部《“工业互联网+危化安全生产”试点建设方案》,加快推进了危险化学品安全生产信息化、智能化建设与应用工作。

解决方案

在智能制造、工业互联网建设大背景下,建设智慧化工,使用智能化手段提升化工安全性,成为解决当前化工安全问题的重要途径和未来趋势。

澳科多年以来,在物联网技术、硬件设计、信号获取、组态、定位算法、AI视频识别、后台数据库搭建、信息化平台建设等方面,拥有成熟的技术经验,可为客户提供可靠专业的自主研发的系统解决方案,帮助客户实现企业安全生产数字化目标。

澳科安全生产信息化系统包括:

客户价值

东营市作为国家级石油化工产业基地,统筹国家、省、市要求,出台了《关于加快危险化学品安全生产智能化建设的指导意见》,正大力以危险化学品安全风险集中治理行动为抓手,紧紧围绕“一防三提升”工作部署,探索构建“1+4”智能化监管体系,创新实施“机械化换人、自动化减人”安全技术改造,聚力攻坚重大风险区域安全管控,着力打造危化品安全发展“东营样板”。

近日,澳科已成功为山东省东营市某新材料有限公司部署实施危险化学品安全生产信息化平台。包括人员定位系统硬件设备部署、人员定位精度调试、本地服务器部署、安全生产信息化平台部署。

其中,智能人员定位系统作为智能化管控平台的基础核心组成,在企业智能化建设中起到了关键作用。

系统原理介绍:

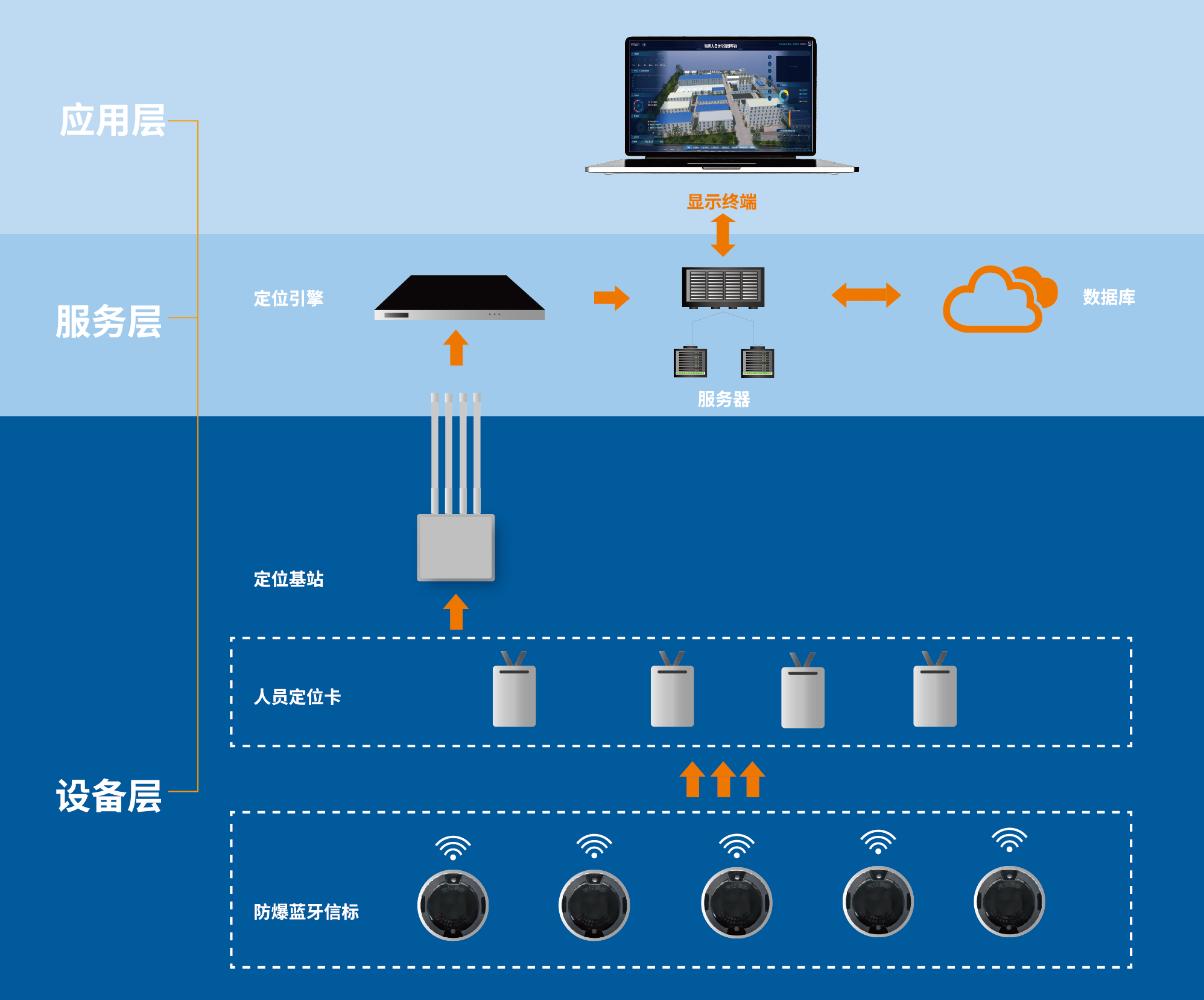

澳科智能人员定位管理系统通过在现场安装防爆蓝牙定位信标,形成区域性的定位信号基础环境,当员工佩戴人员定位卡进入定位区域时,将通过BLE(低功耗蓝牙)的模式检测读取周围的信标信息,之后将读取的信息发至最近的定位基站,定位引擎接收到基站传回的数据后进行几何运算,将解算出的人员位置坐标发送给服务器,并在厂区高精度可视化平台上进行综合展示及识别报警。

丰富的功能应用,可有效减少人员在危险环境中暴露和人为误操作带来的安全风险,提高企业本质安全水平。

在传统的管理模式下,化工厂区内,存在工作人员走错区域,脱岗,超员等现象,监管起来费时费力。而应用智能人员定位系统后,覆盖整个企业厂区域,可设置电子围栏,若人员越界闯入或脱岗时,系统会立即报警,并联动监控视频,及时追踪,快速处理。SOS一键报警,降低人员安全事故发生等问题。

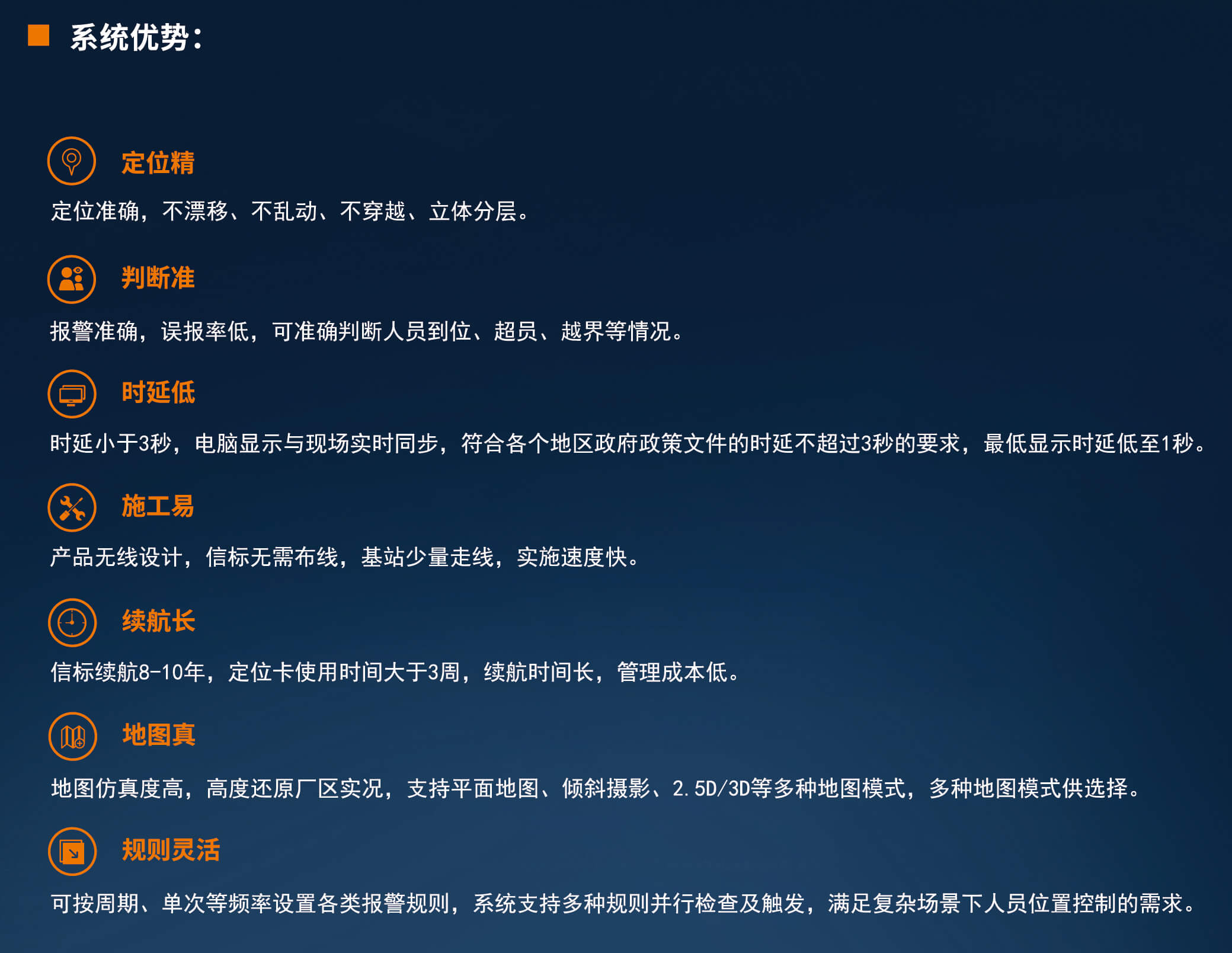

人员定位系统离不开精准的定位信息,澳科采用的是分布式蓝牙的人员定位技术,符合ISO14443A标准,保证定位准确、不漂移、不乱动、不穿越。结合高度还原的可视厂区实况地图,视频监控等,人员位置信息可快速、高效锁定,轨迹可追踪,让管理变得更简单、更透明。

澳科人员定位系统协议支持广泛,可与其他业务系统对接,如数据上传至信息化平台,实现平台人员定位板块对现场人员的定位管理。除此之外,也可连接DCS系统的OPC服务器,上传数据,在本地服务器上选取重大危险源点位,实现企业端重大危险源的监测监控数据接入等,综合调用各类数据对风险进行多维度综合研判,为企业实现信息化升级助力。

2023年2月8日,山东省应急管理厅、山东省工业和信息化厅公布了“机械化换人、自动化减人、智能化无人”改造需求及技术装备供应商名单,共确定了技术装备供应商116项、改造需求24项。其中青岛澳科仪器有限责任公司成功入围技术装备供应商名单。

未来,澳科将继续根据化工产业高质量发展需求,帮助危险化学品企业满足标准规范要求,不断优化现有技术方案,为实现危化工产业智慧升级注入新动能。